La Turquie fait passer les derniers tests à son moteur destiné au char Altay.

Ankara vient d’annoncer que son moteur BATU est prêt à passer au stade industriel. Une très grande avancée pour la souveraineté dans l’industrie de l’armement du pays et un signal envoyé sur la scène internationale : la Turquie se positionne pour de bon sur le marché du char et intègre un club très fermé des pays capable de produire ce genre de moteurs.

Lire aussi :

- Les États-Unis franchissent un cap décisif : ce nouveau char Abrams prend à contre-pied l’industrie militaire avec de nouvelles capacités redoutables

- L’Allemagne vient-elle de mettre le « premier clou dans le cercueil » du projet de char du futur commun avec la France ? Cette alliance pourrait bien signer la fin du MGCS

BATU, un cœur mécanique pour un char de 60 tonnes

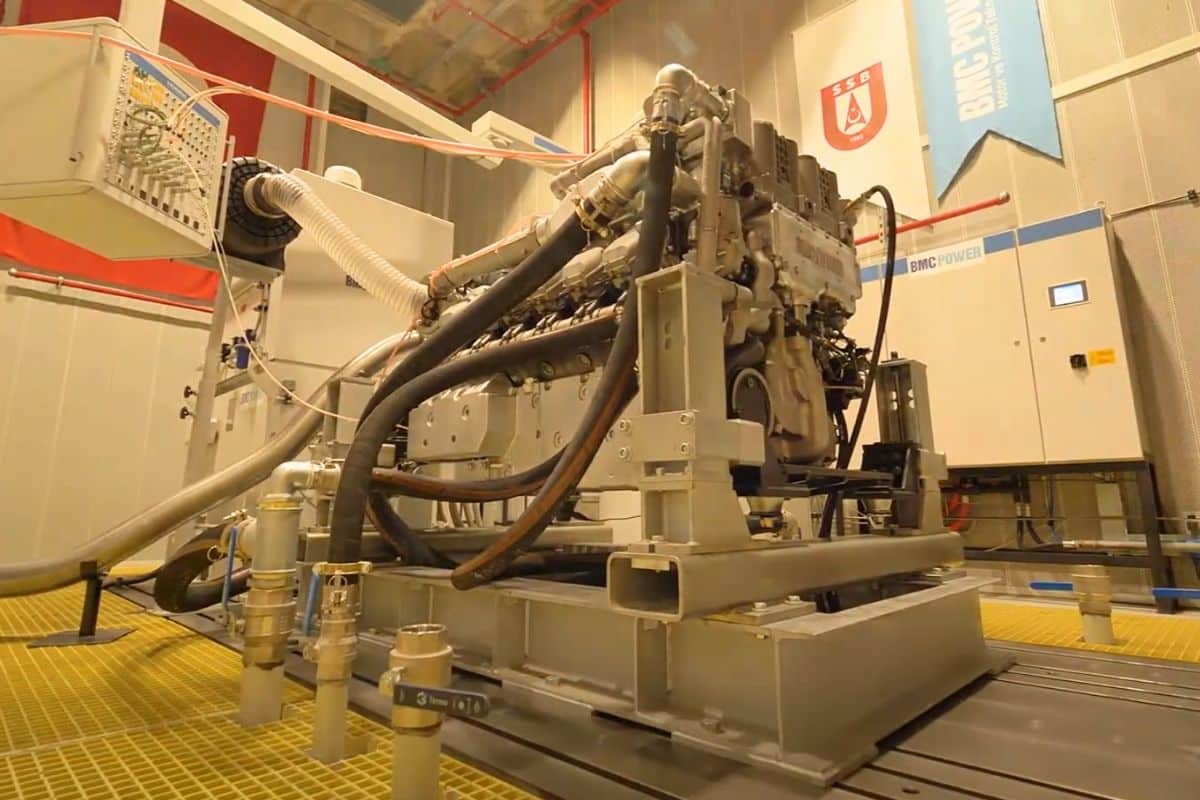

Conçu par BMC Power, BATU est un moteur diesel V12 de 1 500 chevaux, une puissance devenue la norme pour les chars de bataille modernes dépassant les 60 tonnes.

Les essais de réception en usine ont porté sur l’endurance, la tenue aux charges élevées, la stabilité thermique et le fonctionnement dans des conditions environnementales contraignantes. En clair, le moteur a été poussé jusqu’à ses limites, puis maintenu dans cet état.

Le char est une machine qui doit avancer lentement, brutalement, parfois à l’arrêt moteur tournant pendant des heures, parfois à pleine charge sur terrain dégradé. BATU a démontré qu’il pouvait encaisser ce régime sans faiblir. C’est précisément ce que valide cette étape industrielle.

En finir avec une dépendance qui a coûté des années

Derrière ce moteur, il y a une frustration accumulée. Les premiers prototypes de l’Altay reposaient sur des groupes motopropulseurs étrangers, soumis à des licences d’exportation et à des décisions politiques extérieures. Résultat : des retards, des négociations interminables et des chaînes de production qui n’avançaient pas au rythme prévu.

En validant un moteur conçu et fabriqué en Turquie, Ankara réduit l’une de ses vulnérabilités les plus sensibles. La propulsion est l’un des sous-systèmes les plus contrôlés dans un char. Sans moteur, tout le reste reste au garage, quelle que soit la qualité du blindage ou du canon.

Un moteur validé, un groupe motopropulseur encore incomplet

Une seule « ombre au tableau » : le BATU a passé les essais en tant que moteur, pas encore en tant que groupe motopropulseur complet. La boîte de vitesses automatique nationale, développée pour fonctionner avec ce moteur, poursuit toujours son propre cycle de qualification.

Sur un char moderne, moteur et transmission forment un couple indissociable. Tant que la transmission n’a pas franchi toutes ses étapes de certification, l’Altay ne peut pas encore entrer en production de série avec un ensemble entièrement national.

Cela dit, la validation du moteur réduit fortement le risque technique global. Le morceau le plus complexe, le plus exposé, est désormais derrière. La suite relève davantage d’un travail d’intégration et de mise au point que d’un saut technologique incertain.

Ce que change réellement BATU pour l’Altay sur le terrain

Sur le plan opérationnel, cette validation ouvre la voie aux phases suivantes d’intégration véhicule, aux essais dynamiques complets, puis aux évaluations en conditions réelles. Tant que le moteur n’était pas qualifié, ces étapes restaient théoriques.

À terme, des Altay motorisés avec des systèmes nationaux offriront une disponibilité accrue, une maintenance maîtrisée localement et une logistique moins dépendante de fournisseurs extérieurs. Pour une armée de terre, cela se traduit par plus de chars réellement opérationnels, plus souvent.

Plus de détail sur le char Altay :

Exportations, souveraineté et liberté de manœuvre

Il y a enfin un enjeu que les industriels connaissent bien. Les moteurs et transmissions figurent parmi les composants les plus sensibles à l’export. Les restrictions imposées par des fournisseurs étrangers ont longtemps limité la capacité de la Turquie à proposer l’Altay à certains marchés.

Avec BATU, Ankara regagne une marge de manœuvre. Pas totale tant que le groupe motopropulseur complet n’est pas validé mais suffisante pour reprendre la main sur son calendrier et ses options commerciales.

La validation du moteur BATU est sans doute le premier jalon historique d’importance pour le parcours commercial du char Altay.

Un club très fermé de pays capables de faire battre le cœur d’un char

En matière de motorisation pour chars, véhicules de combat d’infanterie ou blindés légers, le paysage industriel mondial est étroit. Cinq ou six acteurs concentrent l’essentiel du savoir-faire, entre industriels issus de l’armement lourd et motoristes civils capables d’adapter leurs mécaniques à des contraintes militaires extrêmes. En tête de ce cercle restreint figure l’Allemand MTU Friedrichshafen, aujourd’hui intégré à Rolls-Royce Power Systems. Son moteur MB 873 Ka-501, qui équipe notamment le Leopard 2, reste souvent cité comme la référence internationale en matière de fiabilité et d’endurance.

Aux États-Unis, Cummins et Honeywell dominent les programmes tactiques et lourds. Honeywell fournit la turbine AGT1500 du M1 Abrams, une solution atypique, gourmande, mais taillée pour la puissance. Cummins, de son côté, équipe une large gamme de véhicules légers et intermédiaires. General Dynamics Land Systems, assembleur de l’Abrams, conserve une forte influence sur l’architecture globale de la propulsion. À l’est, l’héritage soviétique perdure. Kharkiv Morozov et le Chelyabinsk Tractor Plant fournissent les moteurs des T-64, T-80, T-90 et de nombreux blindés dérivés. Israël s’appuie sur MTU et General Dynamics pour les Merkava, tout en développant des briques nationales autour de la gestion moteur. En Corée du Sud, Doosan Infracore a mis au point le DV27K du K2 Black Panther, au prix d’un apprentissage industriel parfois difficile. La Chine avance avec NORINCO, en produisant localement des moteurs issus de filiations ukrainiennes et allemandes.

Le dernier entrant dans ce club est l’Inde qui a rejoint ce club avec son Gen‑1.

Un dernier mot sur la France qui conserve une forte compétence en intégration et en adaptation des groupes motopropulseurs, sans pour autant maîtriser totalement la motorisation lourde. Le V8X-1500 Hyperbar du char Leclerc en est l’illustration. Une architecture originale, performante, conçue en France, fabriquée par une filiale du groupe finlandais Wärtsilä. Un compromis industriel qui rappelle une réalité simple.

Pour tous les autres pays, la propulsion reste un talon d’Achille. Fabriquer un moteur de char, ce n’est pas assembler un gros diesel. C’est savoir faire tourner pendant des milliers d’heures une mécanique de plus de 1 500 chevaux, sous choc, poussière, chaleur et contraintes extrêmes. Entrer dans ce cercle, comme tente de le faire la Turquie avec BATU, c’est franchir l’un des seuils industriels les plus exigeants du combat terrestre moderne !

Source : https://turdef.com/article/tuerkiye-advances-altay-programme-with-batu-engine-milestone

Source image de mise en avant : BMC POWER